Die Reduzierung von CO2-Emissionen ist eine der bedeutendsten globalen Aufgaben unserer Zeit. Insbesondere in der Industrie sind Maßnahmen zur Minimierung des Kohlenstoffdioxid-Ausstoßes dringend erforderlich.

In früheren Blogbeiträgen haben wir uns bereits ausführlich der Berechnung der CO2-Bilanz gewidmet, wie z.B. „Einfach erklärt: Ökobilanzierung und CO2-Bilanz“ und „Die Erstellung der Produkt-Ökobilanzierung“.

In diesem Blogbeitrag konzentrieren wir uns auf den Vergleich der CO2-Emissionen von konventioneller und additiver Fertigungsverfahren bei der Verwendung von Edelmetallen.

Die Studie:

Dafür wurde die Studie „Entwicklung eines Modells zur Ermittlung der Ökobilanz und des Carbon Footprints von Edelmetallen“ vom Institut für Industrial Ecology (INEC) der Hochschule Pforzheim im Auftrag von C.HAFNER bearbeitet.

Ziel dieser Studie war es, die CO2-Emissionen verschiedener Fertigungsverfahren für identische Produkte zu analysieren, zu messen und zu vergleichen. Zu diesem Zweck wurden zwei repräsentative Produkte aus dem Produktportfolio von C.HAFNER ausgewählt, die sowohl mit konventionellen als auch mit additiven Fertigungsmethoden hergestellt werden können. Da beide Fertigungsverfahren in der Produktionspraxis von C.HAFNER Anwendung finden, liefern sie wertvolle Daten für die Analyse. Die Auswahl der Produkte aus dem C.HAFNER-Portfolio wurde sorgfältig getroffen, um eine angemessene Repräsentation zu gewährleisten:

- ein Uhrengehäuse aus einer 18-karätigen Goldlegierung, als ein repräsentatives Produkt für die Luxusgüterindustrie

- ein Elektrodenkopf aus Pt80Ir20, als ein repräsentatives technisches Funktionsteil für die technische Industrie

Konventionelle Fertigung mit Edelmetallen

Die konventionelle Fertigung umfasst traditionelle Verfahren zur Herstellung von Edelmetall-Produkten wie Gießen, Umformen und Zerspanen. In der Fertigung sind mehrere energieintensive Schritte erforderlich, darunter das Schmelzen des Metalls oder die mechanische Bearbeitung.

Additive Fertigung mit Edelmetallen

Die additive Fertigung ermöglicht die Herstellung von Bauteilen durch schichtweises Auftragen und Verschmelzen von Material. Dabei kann grundsätzlich in zwei additiven Fertigungsprinzipien unterteilt werden. Bei sinterbasierten Verfahren wie dem Binder Jetting wird zunächst eine Mischung aus Bindemittel und Metallpulver geplottet und danach thermisch ins metallische Fertigteil überführt. Bei direkten Methoden wie dem hier verwendeten Laser Metal Fusion wird das Metallpulver ohne Zusätze schichtweise aufgetragen und mit einem Laser zu fertigen Bauteilen verschmolzen. Beide Prozesse bietet eine Reihe von Vorteilen, darunter geringere Materialeinsatzmengen oder höhere Designfreiheit. Doch wie sieht es mit den CO2-Emissionen aus?

Additive und konventionelle Fertigungsverfahren: Carbon Footprint des Ausgangmaterials

Die Basis für die Kalkulation des gesamten CO2-Ausstoßes des gesamten Fertigungsprozesses eines Bauteils ist der Carbon Footprint (CF) der einzelnen Materialien. Die Kalkulation basiert auf einem Modell für die Ermittlung der Ökobilanz und des Carbon Footprints von Edelmetallen und den daraus resultierenden CF der verwendeten Reinmetalle und Verfahren 1.

CO2-Ausstoß beider Fertigungsverfahren im Vergleich

Da die Referenz-Produkte bei C.HAFNER sowohl konventionell als auch additiv gefertigt werden konnten, wurden anhand realer Fertigungsdaten Energie- und Massenströme der Prozessketten für diese Produkte bestimmt und auf Basis o.g. Umberto-Modells in CO2-Äquivalente (CO2e) umgerechnet.

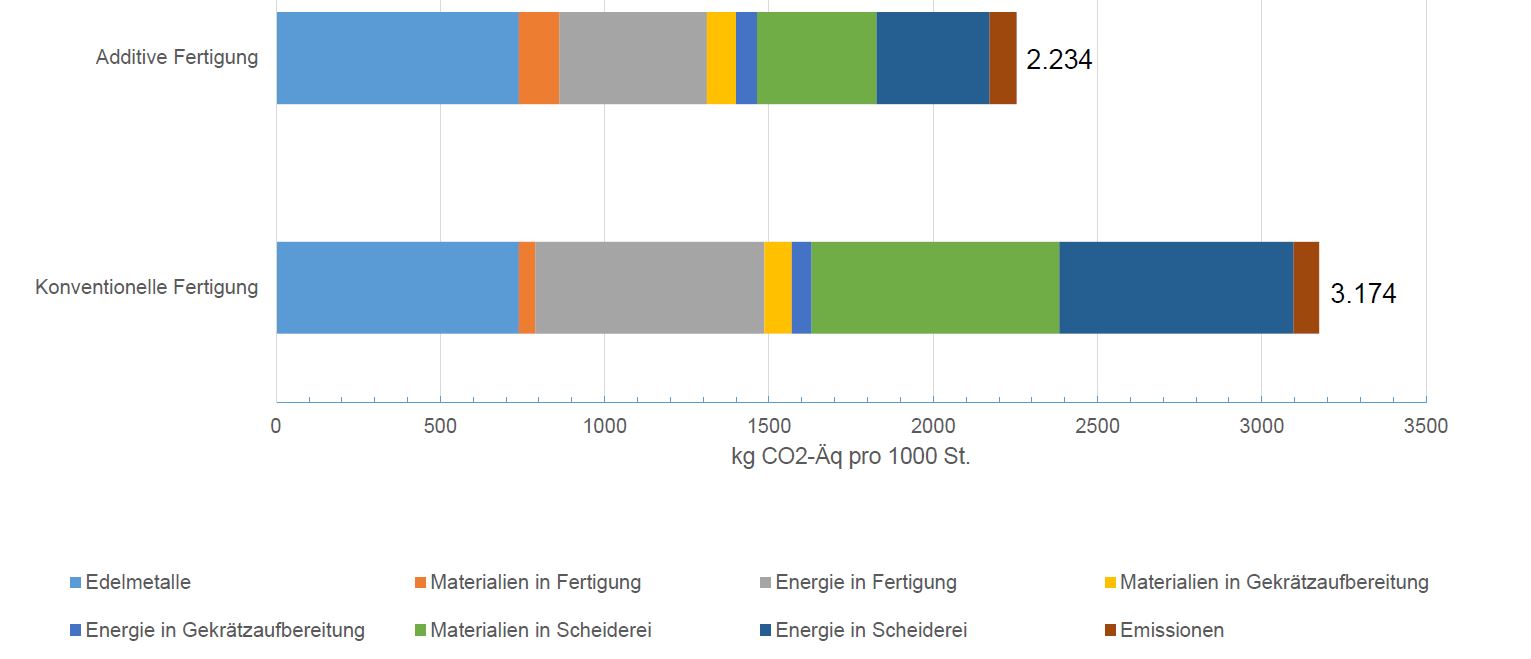

Vergleich der CO2-Äquivalent-Anteile der Elektrodenfertigung in Platin

Im Falle der konventionell gefertigten Elektroden summiert sich der CF auf 3,174 kg CO2e je Teil à 4,4 g. Dabei fallen die größten Anteile des CF mit je ca. 0,7 kg CO2e auf die Feinmetalle, den Energiebedarf in der Fertigung, sowie den Chemikalien- und den Energiebedarf in der Rückgewinnung der edelmetallhaltigen Produktionsabfälle (siehe Abb. 1).

Bei der additiven Fertigung ist der Anteil der Feinmetalle am CF zwar noch gleich, dafür ist der Bedarf an Energie und Material für die Prozesse deutlich geringer. In Summe verursachen auf diese Weise gefertigte Elektroden nur noch ein CO2-Äquivalent von 2,234 kg CO2e je Teil à 4,4 g.

Abb. 1 Vergleich des Carbon Footprints (1000 St. Elektroden), zum Vergrößern bitte auf das Diagramm klicken

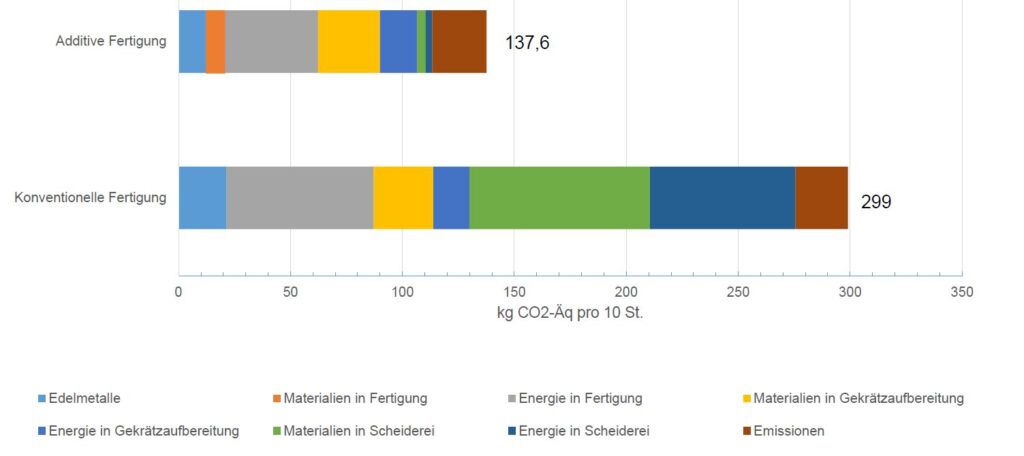

Vergleich der CO2-Äquivalent-Anteile der Uhrgehäusefertigung in Gold

Die Unterschiede zugunsten der additiven Route werden bei der Uhrgehäusefertigung noch deutlicher. Ein konventionell gefertigtes Uhrgehäuse verursacht einen CF von 30 kg C CO2e je Teil à 41 g wobei insbesondere der Recyclingaufwand für Materialabfälle einen großen Anteil hat. Im Vergleich dazu hat das Uhrgehäuse auf Basis der additiven Fertigung einen deutlich geringeren Fußabdruck von knapp 14 kg CO2e je Teil à 41 g, hauptsächlich verursacht durch die in der Fertigung benötigte Energie bei zugleich deutlich geringerem Feinmetallbedarf und Aufwand für die Edelmetallrückgewinnung aus rücklaufenden Materialien.

Abb. 2 Vergleich des Carbon Footprints (10 St. Uhrgehäuse), zum Vergrößern bitte auf das Diagramm klicken

Resultat der Studie: Wie sind die CO2-Fußabdrücke im Vergleich?

Der CO2-Fußabdruck der beispielhaften Elektrode aus Pt80Ir20 lässt sich durch additive Fertigung um 31 % reduzieren (2,2 vs. 3,2 kg CO2e je Teil à 4,4 g). Im Falle des Uhrengehäuses aus 18k Gold ist der CO2-Fußabruck sogar über 50 % kleiner (14 vs. 30 kg CO2e je Teil à 41 g).

Größter Einflussfaktor ist die Menge an rücklaufendem Scheidgut und der mit der Scheidung verbundene Aufwand. Geringere Materialeinsatzmenge und somit Scheidgutvolumen sind ein wesentlicher Vorteil der 3D-Druck-Technologie, die eine sehr endformnahe Fertigung im Vergleich zu konventionellen Methoden ermöglicht. Einhergehend ist auch der Kapitalaufwand in der Prozesskette für additiv gefertigte Produkte deutlich geringer.

Fazit

Das CO2 e-Einsparpotential durch additive Fertigung mit Edelmetallen beträgt in den beiden betrachteten Beispielen ein Drittel bis über die Hälfte. Das Potential anderer Bauteile kann durch die Ausnutzung von zusätzlichen Designfreiheiten bzw. -möglichkeiten insbesondere zur weiteren Gewichtsreduktion durch die additive Fertigung weiter gesteigert werden. Damit zeigt sich, dass die additive Fertigung wesentliches Potential zur CO2-Einsparung im Vergleich zur konventionellen Fertigung hat und somit einen wichtigen Beitrag auf dem Weg zur Klimaneutralität leisten kann.

Quellen:

1 Schmidt, M., Fritz, B.: Entwicklung eines Modells zur Ermittlung der Ökobilanz und des Carbon Footprints von Edelmetallen. Bericht des Instituts für Industrial Ecology (INEC) an der Hochschule Pforzheim Im Auftrag von C.HAFNER GmbH + Co. KG. erweiterte Fassung nach Review durch Rolf Frischknecht, treeze Ltd., fair life cycle thinking, Mai 2022.