Die additive Fertigung stellt im Vergleich zu herkömmlichen Verarbeitungsmethoden in der Edelmetalltechnologie einen fortschrittlichen und innovativen Ansatz dar.

Die generellen Vorteile der hybriden Fertigung wie Materialeffizienz, Designfreiheit und Komplexität sowie Verarbeitungshürden wie Gießbarkeit, Werkzeugverschleiß und Recyclingaufwand von PGM-Werkstoffen haben wir bereits eingehend in unseren Blogbeiträgen „Hybride Fertigung in Edelmetall: Die Vereinigung von additiver und subtraktiver Fertigungsmethoden“ und „Additive Fertigung in Platin-Iridium“ vorgestellt.

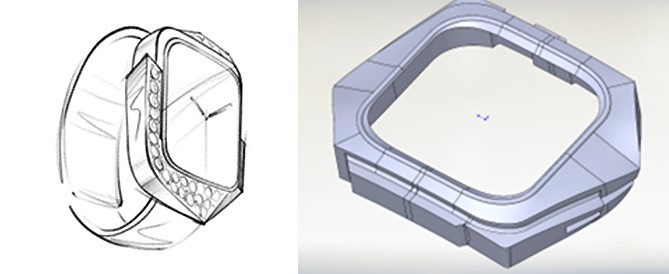

Als Fortführung dessen beleuchten wir nun im Folgenden die einzelnen Schritte der hybriden Fertigung in der Kombination aus additiver 3D-Drucktechnologie und subtraktiver CNC-Zerspanung am Beispiel eines Smartwatch-Gehäuses aus PlatinGold – vom Entwurf zum finalen Produkt.

Designphase und digitale Arbeitsvorbereitung

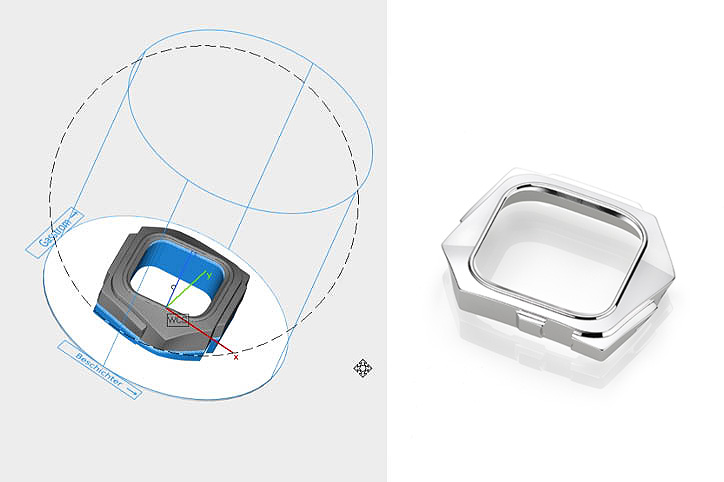

Das Konzept und Design des Uhrgehäuses wurde von der PGI entworfen und uns die Konstruktion als Modell zur Verfügung gestellt. Im Falle von Kundenaufträgen sind weitere Angaben zu den Anforderungen an das Endprodukt wie Prüfmaße und Oberflächenbeschaffenheit obligatorisch. Im nächsten Schritt werden die Daten für die Fertigung des gedruckten Halbfabrikats unter Berücksichtigung der Anforderungen für die zerspanende Endbearbeitung wie Spann- und Referenzgeometrien aufbereitet.

Für eine erfolgreiche Umsetzung der Vorgaben in ein konformes Edelmetallprodukt sind insbesondere folgende Faktoren von Bedeutung:

- Fehlerfreie STEP-Datei (Standard for the Exchange of Product Model Data) für die Übertragung an die CAM-Software des 3D-Drucks bzw. der Dreh-/Fräszentren.

- Berücksichtigung der Anforderungen aus Folgeprozessen wie beispielsweise Aufmaß für weitere Features oder Endbearbeitung mit bekanntem Materialabtrag.

- Berücksichtigung der anwendungsspezifischen Anforderungen; dabei können Simulationen mittels Finite-Elemente-Methode insbesondere bei hochbelasteten oder filigranen Konstruktionen Hinweise auf Optimierungspotenzial geben.

Materialauswahl: PlatinGold®

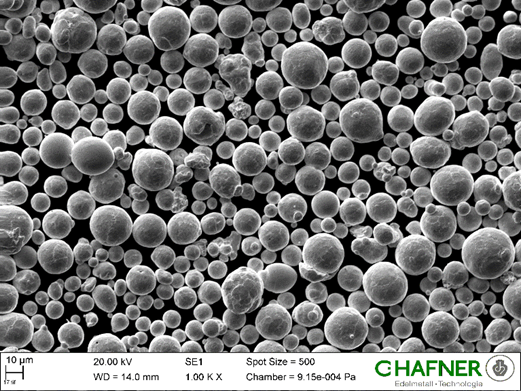

Bei der Wahl einer hochwertigen Edelmetalllegierung der Kategorie „Premium White“ fällt die Entscheidung schnell auf die Legierung PlatinGold. In unserem Beitrag „So unterscheidet sich PlatinGold von anderen Platinlegierungen“ werden die Vorteile wie mechanische Eigenschaften, exzellente Verarbeitbarkeit, superweiße Farbe sowie der hohe Edelmetallanteil von über 95 % vorgestellt. PlatinGold lässt sich auch hervorragend in Pulverform mittels 3D-Druck verarbeiten. Dabei spielen die Pulvereigenschaften eine wichtige Rolle.

Zentrale Aspekte hierbei sind die Morphologie und Größenverteilung der Pulverpartikel, die maßgeblich für die essenzielle Fließfähigkeit und einen robusten Prozess sind. Die Gewährleistung dieser Eigenschaften erfordert eine konstant hohe Qualität des PlatinGold-Pulvers. Bei C.HAFNER wird hierfür eine eigene Gasverdüsungsanlage verwendet, die in eine auf pulvermetallurgische Prozesse ausgerichtete Peripherie integriert ist. Durch die Klassierung mittels Windsichtens in Verbindung mit spezifischen Analysemethoden ist es möglich, die Pulverversorgung konstant in definierten Spezifikationen sicherzustellen. Das Sichten bietet dabei den entscheidenden Vorteil, Agglomerate aufzubrechen und feine Partikel aus dem Platinpulver zu entfernen, was die Fließfähigkeit signifikant verbessert. Weitere Informationen zu PlatinGold-Pulver als universelles Halbfabrikat finden Sie in diesem Blogbeitrag: „PlatinGold als Platinpulver für die Additive Fertigung“.

Hybride Fertigung: die Kombination von additiven und subtraktiven Fertigungstechnologien

Das Uhrgehäuse ist ein typisches Produktbeispiel wie die Vorteile in der Praxis umgesetzt werden können. Einen wesentlichen Anteil an der Reduzierung des Materialaufwands ergibt sich durch die endformnahe Halbfabrikats Fertigung mittels additiver Fertigung. Zudem erübrigt sich bei der hybriden Fertigung die Anfertigung von Stanzwerkzeugen. So entfällt der für die konventionelle Serienfertigung übliche Kostenaufwand und zugleich sind Änderungen kurzfristig umsetzbar. Diese Rahmenbedingungen sind insbesondere für Prototypen und Kleinserien sehr interessant. Der Break-even-point für das Fertigungskonzept hybride vs. konventionelle Fertigung liegt bei Stückzahlen im oberen zweistelligen Bereich bei der Verarbeitung von Goldlegierungen und deutlich darüber bei der verwendeten Platinlegierung.

Die Produktionsprozesse sehen wie folgt aus: Wenn die 3D-Druckdaten korrekt sind, kann das Produkt additiv in einer 3D-Druckmaschine hergestellt werden. Das Uhrengehäuse von PGI wurde mithilfe der Truprint 1000 von TRUMPF gefertigt, welche optimal für den 3D-Druck mit den Edelmetallpulvern von C.HAFNER konfiguriert ist. Das Ergebnis ist ein äußerst robustes Uhrengehäuse mit einer rauen Oberfläche. Anschließend wird es auf einer CNC-Maschine weiterbearbeitet, um die gewünschte glatte Oberfläche zu erhalten.

Für die Endbearbeitung mittels Zerspanung wird ein Aufmaß von wenigen Zehnteln benötigt. Entsprechend gering sind das zu zerspanende Volumen, die Maschinenlaufzeit und der Werkzeugverschleiß. Das Endergebnis ist ein höchst präzises Frästeil, dessen Konformität gegenüber den Kundenanforderungen hochmoderne Messsysteme bestätigen. Das hybrid gefertigte Uhrgehäuse besticht mit einer Qualität auf höchstem Niveau bei zugleich attraktiven Konditionen und einem nicht zu unterbietenden niedrigen ökologischen Fußabdruck.

Anwendungspotenziale

Das Beispiel des hybrid gefertigten Uhrgehäuses aus PlatinGold verdeutlicht die Vorteile der Technologiekombination. Die Material- und Kapitalbindung, Bearbeitungsaufwand und ökologischer Fußabdruck sind gering. Die digitalen automatisierten Prozesse sind zugleich effizient und flexibel. Die technologische Expertise lässt sich auch auf die Fertigung anderer Edelmetallkomponenten übertragen und stellt eine komplementäre und innovative Produktionsmöglichkeit dar. Insbesondere bei der Verarbeitung von PGM kann die Methodik die Grenzen der Wirtschaftlichkeit verschieben und eine für konventionell undenkbare Produkte attraktive Lösung bieten. Die Serienproduktion für Komponenten ist nicht nur für die Schmuck- und Uhrenindustrie interessant, sondern auch für weitere Branchen wie Medizintechnik und Elektroindustrie.

Weitere Einblicke in das gemeinsame Referenzprojekt mit der PGI finden Sie auf Youtube: