Was noch vor kurzem unmöglich erschien, ist heute Realität geworden: Die Additive Fertigung mittels 3D Laser Metal Fusion von edelmetallhaltigen Gerüsten im zahntechnischen Bereich. Über die weitreichenden Vorteile dieser neuen Technologie für zahntechnische Labore und Praxen, sowie deren Einsatzmöglichkeiten sprechen wir mit Herrn Nico Gabler, dem Systemberater für digitale Lösungen bei C.HAFNER. Im unserem nächsten Beitrag gehen wir näher auf die technische Umsetzbarkeit ein. Sie dürfen gespannt sein!

Herr Gabler, was können wir uns unter dentalem 3D-Druck vorstellen?

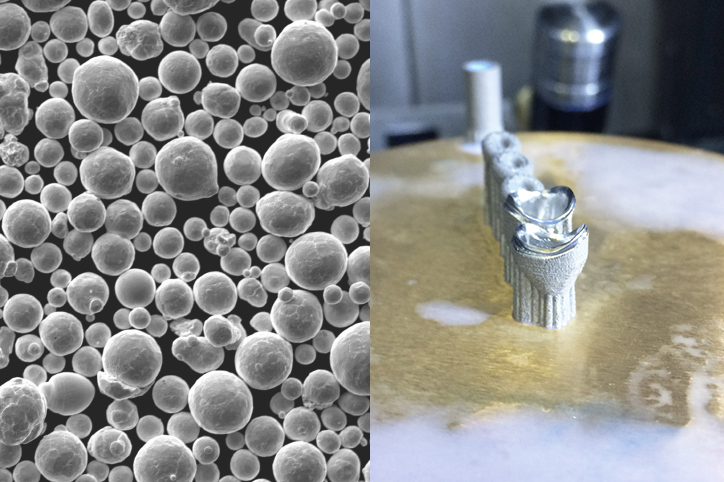

Ganz einfach erklärt, bedeutet dentaler 3D-Druck, dass 3-dimensionale zahntechnische Komponenten wie z.B. Kronen und Brücken aus Edelmetallpulvern additiv mittels Laser gefertigt werden. Dabei bringt die neue Technologie wichtige Vorteile mit sich.

Welche Vorteile sind das?

Zum Ersten spielt die Geometriefreiheit bei der CAD-Konstruktion eine große Rolle. Es können komplexe Strukturen und die daraus resultierenden nicht fräsbaren Bereiche detailgetreu wiedergegeben werden. So ist es zum Beispiel möglich, dass bei einer Brücke die Interdentalräume bis ins Kleinste reproduziert werden können, wo Fräser einer CNC Maschine nur limitiert die Form beeinflussen können. Auch sogenannte extreme „Berg und Tal Konstruktionen“ von Dental-Segmenten unterliegen hierbei keiner Limitation ihrer Formhöhe.

Was kann man von Edelmetallpulvern für zahntechnische Komponenten erwarten?

Da es sich hier um ein Novum handelt und um stark genormte Werkstoffe, deren Eigenschaften dank der internen Pulververdüsungsanlage, sowie der Windsichtanlage für Korngrößenverteilung des Edelmetallpulvers, Wesensmerkmale machbar werden lassen, ist ein homogenes Aufschmelzen mit einem Laser garantiert.

Allgemein ist die Materialentwicklung für die Additive Fertigung bei Weitem kein Plug-and-play, sondern muss anhand zahlreicher weiterer Parameter akkurat getestet und einjustiert werden, um zum endgültigen gewünschten Resultat zu gelangen.

Unser Ziel ist es, eine optimale Dichte für zahntechnische Elemente zu erreichen, neben den von den Normen geforderten Werten. Die Benchmark liegt bei einem Wert von 99,7%, was den Wert einer unter Vakuum-Druckguss gegossenen VMK-Krone aus Edelmetall in ihrer Porendichte aufweist. Dank der eigenen Metallografie und dem physikalischen Labor bei C.HAFNER ist es möglich, dafür exakte Werte zu erhalten. Diese sind sehr vielversprechend und werden die Norm bei weiten erfüllen. Somit kann man schon jetzt sagen, dass C. HAFNER eine weitere sehr attraktive Komponente aus Edelmetall für den Dentalmarkt bereithält.

Steht die additive Fertigung in Konkurrenz mit Fräsen in Edelmetall?

Nein. Wir sehen die additive Fertigung als eine sinnvolle und zeitgemäße Ergänzung unserer Dienstleistung Fräsen in Edelmetall. Es geht uns darum, eine Synergie beider Verfahren nutzen zu können, sowie das Produkt-Portfolio mit weiteren Legierungen zu bereichern.

Welches Fazit würden Sie ziehen?

Mit der Weiterentwicklung der Additiven Fertigung im Hause C. HAFNER sichern wir die Zukunft des Edelmetalls in der Zahntechnik. Denn schnelle, einfache und kostensparende Technologien kompensieren zum Teil die hohen Kosten für das Edelmetall. Damit bleibt das Edelmetall auch künftig ein attraktiver Werkstoff für Dentallabore.

Vielen Dank für das informative Gespräch. Wir freuen uns schon auf den zweiten Teil mit dem Fokus auf der technischen Machbarkeit der additiven Fertigung!