Wie bereits im Blogbeitrag „Edelmetallpulver: Qualitätsfaktor Partikelgrößenverteilung“ erwähnt, übt die Partikelgrößenverteilung einen starken Einfluss auf den Preis und die Fließfähigkeit des Pulvers aus. Doch wie lässt das sich erklären?

Auswirkungen auf den Preis des Edelmetallpulvers

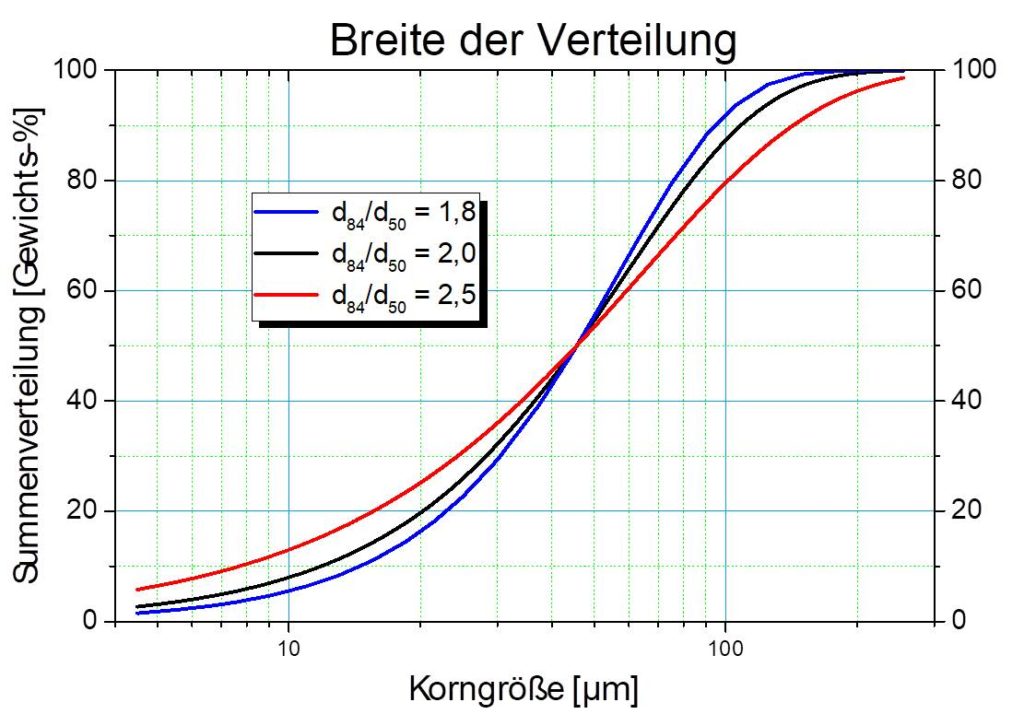

Die Partikelgrößenverteilung kann den Preis des Edelmetallpulvers erheblich beeinflussen. Denn in Abhängigkeit der Korngröße und der Summenverteilung könnte die Ausbeute der verwertbaren Pulvers unterschiedlich stark ausfallen. Dazu sind im folgenden Diagramm verschiedene Verteilungen dargestellt, die sich in ihrer Breite d84/d50 unterscheiden.

Die mittlere Korngröße d50 wurde mit 45 µm konstant gehalten. Für einen beispielhaft (ohne praktischen Bezug!) ausgewählten Korngrößenbereich +20/-70 µm ergeben sich folgende Ausbeuten:

d84/d50 = 1,8 Ausbeute 41 %

d84/d50 = 2,5 Ausbeute

60 %

Bei gleicher Einsatzmenge können im guten Fall statt 10 kg Pulver schon 15 kg Pulver erzeugt werden. Dies ist ein deutlicher Unterschied, der bei Edelmetallen mit ihren hohen Material- bzw. Recyclingkosten allein schon über die Frage der Wirtschaftlichkeit entscheiden kann.

Auswirkungen auf die Fließfähigkeit des Edelmetallpulvers

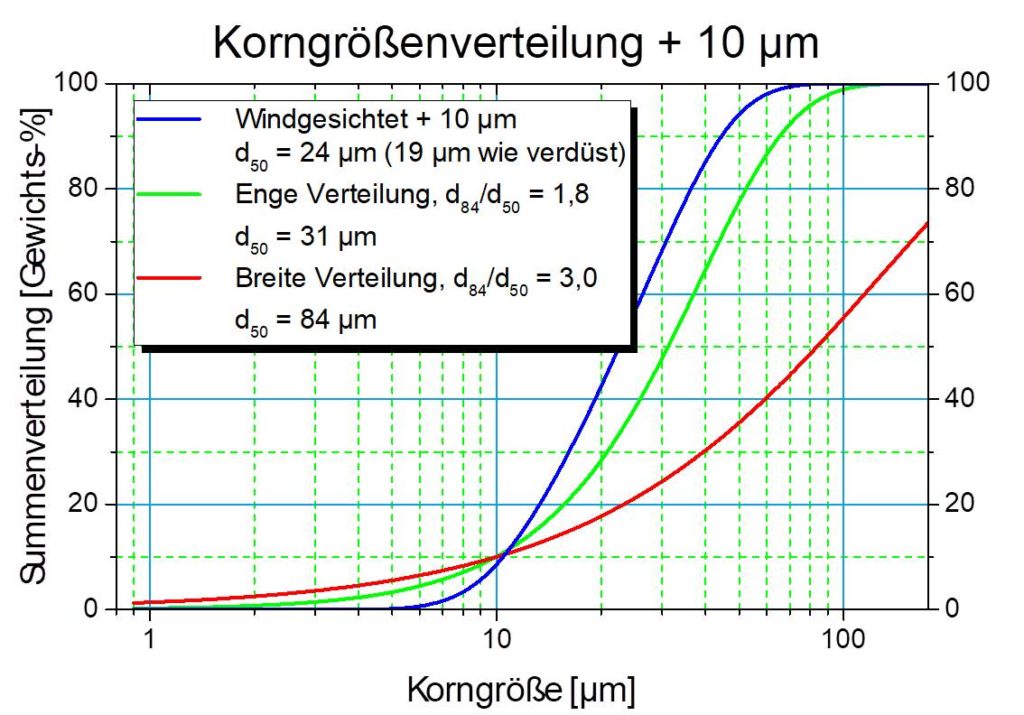

Die Partikelgrößenverteilung ist insbesondere im feinen Bereich entscheidend für die Fließfähigkeit des Pulvers. Selbst bei Pulvern mit derselben Vorgabe eines maximalen Feinanteils können die feinsten Partikelgrößen unterhalb dieser Grenze in unterschiedlichen Mengenanteilen auftreten und die Fließfähigkeit beeinträchtigen. Nachfolgend ein Beispiel.

Eine übliche Spezifikation für Pulver zur additiven Fertigung beinhaltet die Forderung, dass „keine“ Partikel unter 10 µm enthalten sein sollen, da diese die Fließfähigkeit negativ beeinflussen. Im Diagramm dargestellt sind die zwei Wege, wie das erreicht werden kann:

Zum einen kann der d50-Wert einer Verdüsung so hoch gewählt werden, dass zu (aus Erfahrung) bekannter Breite der Verteilung d84/d50 die Forderung max. 10 % < 10 µm eingehalten wird (die rote und die grüne Kurve).

Zum anderen kann aber auch, wie mit der blauen Kurve dargestellt, eine optimierte Verdüsung durchgeführt werden mit anschließender Sichtung des Pulvers bei 10 µm.

Am Ende halten beide Pulver die Spezifikation ein, allerdings mit einem gravierenden Unterschied. Der Gehalt an Partikeln unter 10 µm fällt bei dem gesichteten Pulver (blaue Kurve) deutlich schneller. So sind bei dem gesichteten Pulver unter 5 µm praktisch keine Partikel mehr enthalten, während bei den anderen Pulvern noch 3 % bis 6 % Partikel mit einem Durchmesser unter 5 µm enthalten sind. Und leider sind es diese wenigen, aber extrem feinen Partikel, die die Fließfähigkeit des Pulvers ruinieren!

Partikelgrößenverteilung Anforderungen bei verschiedenen Anwendungen

Im Bereich der additiven Fertigung werden normalerweise eine Unter- und eine Obergrenze des Partikeldurchmessers spezifiziert. Ob allerdings „max. 2 % < 9 µm“ oder „max. 10 % < 15 µm“ (analog für die obere Grenze) die für Material, Maschine und Bauteil geeignetere Spezifikation ist, liegt stets in der Entscheidung vom Anwender und nicht vom Pulverhersteller.

Beim Metallpulverspritzguss gilt ähnliches: ob „min. 90 % < 20 µm“ erforderlich ist oder ob „min. 90 % < 30 µm“ ausreicht, hängt – über die unterschiedliche Sinteraktivität der verschiedenen Partikelgrößen – von der Form der gesamten PGV ab.

So wird die Partikelgrößenverteilung auf absehbare Zeit wohl ein Pflichtthema bleiben, für Pulverhersteller als auch für Pulveranwender.

Eigenschaften der von C.HAFNER hergestellten Pulver

Das bei C.HAFNER angewandte Verdüsungsverfahren liefert enge Partikelgrößenverteilungen mit d84/d50 typischerweise im Bereich zwischen 1,8 und 2,5 während konventionelle Verdüsungsverfahren fast immer über 2,5 liegen, meist sogar über 3. Die Edelmetall- und Recyclingkosten fallen also geringer und die Ausbeute des Produktionsprozesses höher aus.

Weiter werden feine Partikel (da, wo sie stören) nicht einfach „wegspezifiziert“, sondern tatsächlich durch einen Sichtvorgang physisch aus dem Pulver entfernt, was die Fließfähigkeit deutlich verbessert. Dabei können die entsprechenden Grenzen (auch materialabhängig) individuell eingestellt werden, wie es der Anwender des Pulvers anfordert.