Die hybride Fertigung ist eine innovative Technologie in der Produktion. Doch wie lässt sich diese Methode in der Verarbeitung der Edelmetalle anwenden?

Die Verarbeitung von Edelmetallen erfordert ein besonderes Fachwissen, um den Anforderungen gerecht werden und die Technologie weiterentwickeln zu können. Lange Zeit war das Gießen von Edelmetallen die vorherrschende Methode für die Serienproduktion. Im 21. Jahrhundert haben additive Fertigungsverfahren neue Perspektiven eröffnet, die auch die Edelmetalltechnologie revolutionieren. Die sogenannte hybride Fertigung – die Kombination aus additiver Fertigung und subtraktiven Methoden – stellt eine neue komplementäre Fertigungstechnologie dar. Im Folgenden erläutern wir, was genau darunter zu verstehen ist und welche Vorteile sie mit sich bringt. In unserem nächsten Blogbeitrag werden wir anhand eines Beispiels erläutern, wie die hybride Fertigung bereits erfolgreich bei C.HAFNER eingesetzt wird.

Hybride Fertigung: Additive und subtraktive Fertigungsverfahren in Kombination

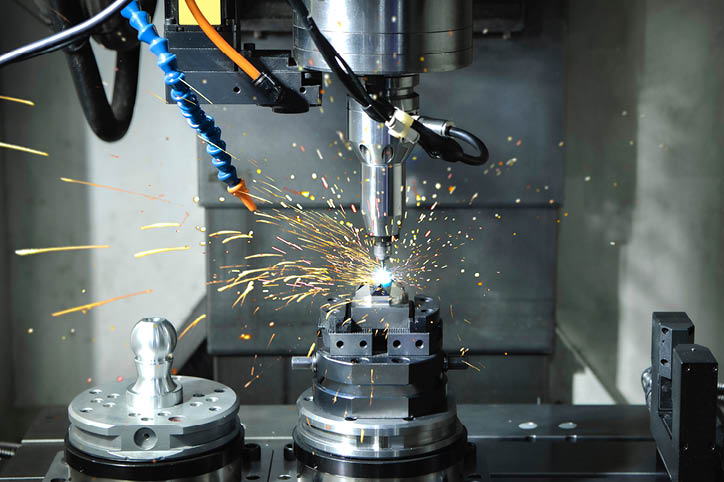

Bei einer hybriden Fertigung wachsen digitale und analoge Techniken zu einem effizienten Workflow zusammen, das Beste aus zwei Welten wird eins: Die hybride Fertigung ist die nahtlose Verbindung zwischen metallischem 3D-Druck als additives Verfahren mit den klassischen spanenden Fertigungsverfahren wie Drehen und Fräsen. C. Hafner setzt dieses Konzept beispielsweise bereits bei der Produktion von Elektroden oder Uhrenteilen ein. Dafür werden die Komponenten/ Bauteile endformnah im Laser-MetalFusion-Verfahren 3D-gedruckt und in CNC-Technologie spanend weiterverarbeitet. Diese hochautomatisierte Produktion setzt einen exzellent ausgestatteten Maschinenpark und sehr viel Fachkompetenz voraus. Dementsprechend erweitert der Edelmetallspezialist kontinuierlich die Kapazitäten mit verschiedenen Konfigurationen von 3D-Druck-Anlagen sowie Dreh- und Fräszentren. Hochmoderne Messsysteme sichern zudem höchste Präzision und die Einhaltung der Kundenangaben – auch in großen Serien.

Die Vorteile der hybriden Fertigung

Die hybride Fertigung vereint die Vorteile der additiven als auch der subtraktiven Technologien. Der 3D-Druck ermöglicht neue Designoptionen wie hohle Körper mit ungewohntem Volumen im Verhältnis zum Gewicht. Bauteile, Prototypen und Designänderungen lassen sich in kürzester Zeit direkt in Metall umsetzen. Die spanende CNC-Nachbearbeitung hebt Effizienzen im Bearbeitungsprozess und liefert die gewohnt hohe Präzision und Oberflächengüte.

- Effiziente Produktion

Zudem erfordert die Produktion der endformnah additiv gefertigten Halbfabrikate einen wesentlich geringeren Materialeinsatz und erzeugt ein geringeres Bearbeitungsvolumen und Scheidgutaufkommen im Vergleich zu herkömmlichen Verfahren. Bedingt durch die hohe Qualität der Edelmetallpulver aus der eigenen Produktion kann das im Produktionsprozess nicht verbrauchte Pulver ohne weitere Aufbereitung im nächsten Prozess wiederverwertet werden, ohne zuvor einen energie- und ressourcenintensiven Recyclingprozess durchlaufen zu müssen. Scheidgut fällt lediglich durch spanabhebende Nachbearbeitung im CNC-Verfahren an – wobei jedoch das Aufmaß des additiv gefertigten Halbfabrikats deutlich geringer ist im Vergleich zu konventionellen Halbzeugen.

Die Vorteile sind stabile Qualität bei der industriellen Serienfertigung durch schlanke automatisierte Prozesse und die Erhöhung von Effizienz sowie Flexibilität. Die Komponentenfertigung als Dienstleistung durch C. Hafner minimiert für den Kunden den mit Edelmetall verbundenen Aufwand in den eigenen Produktionsprozessen und die Kapitalbindung.

- Umweltfreundliche Prozesse

Die Produktion von endformnahen additiv gefertigten Halbfabrikaten erfordert einen geringeren Materialeinsatz im Vergleich zu herkömmlichen Verfahren. Dadurch entsteht zudem weniger Scheidgut im Vergleich zu der Verarbeitung von konventionellen Halbzeugen. Die hybride Fertigung reduziert somit nicht nur den Materialeinsatz sondern ebenso den Materialabfall und minimiert letztendlich auch den ökologischen Fußabdruck des gesamten Produktionsprozesses. Eine Studie des INEC-Instituts der Hochschule Pforzheim zeigt, dass der Product Carbon Footprint von hybrid gefertigten Komponenten signifikant geringer ist als bei herkömmlichen Prozessketten, die Urformen, Umformen und Zerspanen umfassen. Die hybride Fertigung in Edelmetall stellt somit einen umweltfreundlichen Ansatz dar, der sowohl ökologische als auch ökonomische Vorteile bietet. Mehr dazu in unserem Blogbeitrag: „CO2-Fußabdrücke im Vergleich: Konventionelle und additive Fertigung mit Edelmetallen.“

Fazit

Die hybride Fertigung in Edelmetall markiert einen Meilenstein in der Serienfertigung. Durch die nahtlose Verbindung von additiven und subtraktiven Fertigungsverfahren werden neue gestalterische Möglichkeiten erschlossen und gleichzeitig effiziente Produktionsabläufe ermöglicht .

C. HAFNER, als führender Akteur in diesem Bereich, investiert kontinuierlich in modernste Technologien und erweitert seine Kapazitäten, um höchste Präzision und Qualität in großen Serien sicherzustellen. Die hybride Fertigung minimiert den Material- und Kapitalaufwand, reduziert den Carbon Footprint und bietet Kunden eine ökonomische und ökologische Lösung. Mit diesem innovativen Ansatz werden die Grenzen der Komponentenherstellung neu definiert und der Weg in eine nachhaltige und fortschrittliche Zukunft geebnet.