In der Teleskoptechnik vollzieht sich derzeit ein Paradigmenwechsel von analogen zu digitalen Fertigungstechnologien. In den meisten Fällen bedeutet das, diesen Teil der Wertschöpfung outzusourcen. Damit dabei weder die Qualität des Zahnersatzes noch die Fertigungsprozesse leiden, stellen sich erhöhte Anforderungen an die Zusammenarbeit mit zuverlässigen Partnern, um optimale Ergebnisse zu erzielen. ZTM Martin Weppler berichtet von seinen Erfahrungen:

Gold fräsen heißt Outsourcen. Und hat zur Folge, sich auf seinen Fertigungspartner verlassen zu müssen. Alle, die im Bereich der Teleskoptechnik auch sekundär digital fertigen möchten, werden diese enge Kooperation mit ihrem Fräsdienstleister anstreben.

Bei meiner Zusammenarbeit mit C.HAFNER habe ich mir auf die Fahnen geschrieben, dass diese Zusammenarbeit erfolgreich sein soll. Heute diese Parameter, morgen andere, heute passend, morgen unbrauchbar, würde bei mir und allen Beteiligten Frust erzeugen.

Das Ziel sind reproduzierbare Ergebnisse

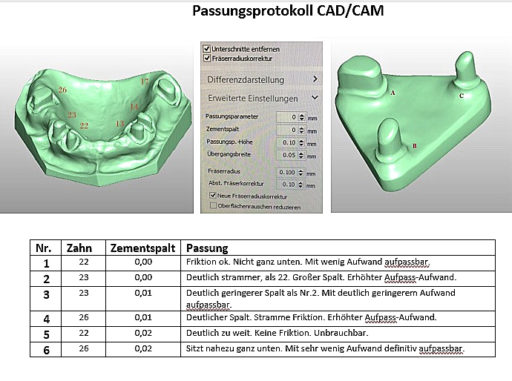

Deshalb ist das Ziel, genau wie bei der analogen Technik, im Teamwork gute, reproduzierbare Ergebnisse innerhalb eines akzeptablen Aufwands zu erzielen.

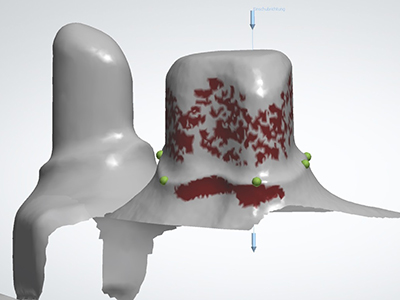

Ein geschiebeartiges Sekundärteil ist ein Präzisionsteil und erfordert Disziplin. Auf beiden Seiten. Die gewünschte Funktion fällt nämlich nicht automatisch aus einer Fräsmaschine. High End-Fertigungswerkzeuge garantieren noch lange nicht, dass das gefräste Sekundärteil mit dem Primärteil tribologisch perfekt harmoniert.

Jetzt heißt es, die Köpfe zusammenzustecken, um optimale Ergebnisse zu erreichen.

Wenn sich Handlung und Fertigungsmuster – das sind unsere Paradigmen – ändern, dann benötigen wir einen genauen Test- und Ablaufplan, um den späteren Fertigungsprozess sicher abzubilden.

Am Anfang steht der Scanner

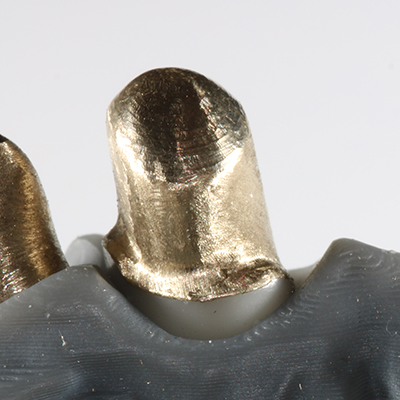

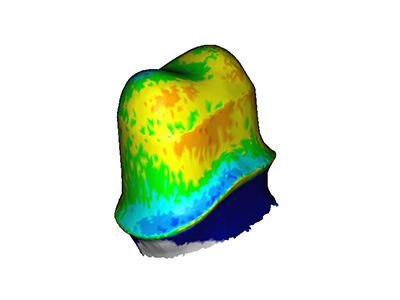

Eines meiner Werkzeuge ist nun ein Scanner. Mein Primärteil ist das Masterpiece, welches er optisch vermessen soll. Die Einbettmassenkonzentration wird durch die Passungsparameter in der CAD Software ersetzt. Und beide, Scanner und CAD reagieren sehr subtil darauf, wenn dieses Masterpiece seinem Namen nicht gerecht wird. Wenn es z.B. unter sich gehende Stellen, Riefen, scharfe Kanten oder wellige, stark dachrinnenförmige Stufen hat. Weil hier keine Negativform durch das umfließende Einbetten in eine sahnige, feinkörnige Einbettmasse erstellt wird, sondern rein optisch ermittelte Daten mathematisch aufbereitet werden.

Mehr denn je gilt es, meine Fräswerkzeuge, Diamanten und HM–Fräser, aber auch mein Fräsgerät und die Turbine auf Rundlauf und Parallelität zu überprüfen. Ich habe jetzt nämlich kein Sekundärteil aus Pattern mehr in Händen welches, vor dem Einbetten, meine eventuellen Fertigungsfehler detektiert und spüren lässt und eine Korrektur erlaubt.

C.HAFNER – mein Fräspartner – erhält ein STL-File: ein mathematisch geschöntes 3D–Netz. Und hier ist quasi unsere gemeinsame Demarkationslinie. Deren sündteure Fräsmaschinen machen nämlich nur das, was ihnen gesagt wird. Die wissen nichts von Friktion und Aufpassen.

Ich benötige deshalb einen gemeinsamen Prüfkörper, einen, der unzerstörbar und möglichst neutral ist.

Ein Referenzteil als Benchmark

Und darauf fertigen wir gemeinsam ein – oder besser gesagt – DAS Referenzteil, sozusagen MEIN „Urmeter“ eines Sekundärteils. Mit ideal ermittelten, normierten Einstellungen. Gefertigt mit neuen Fräsern. Das ist unsere gemeinsame Benchmark, auf die wir uns geeinigt haben, unsere Startlinie.

Denn im Gegensatz zur analogen Technik, wo wir jedes Mal neue Einbettmasse verwenden, müssen wir nun, aus wirtschaftlichen Gründen, die Fräser der CNC-Maschine in einer Bandbreite von nagelneu bis „benutztn„ noch brauchbar einsetzen.

Ich mache also meine Hausaufgaben und liefere den Scan eines einwandfreien Primärteiles. C.HAFNER fertigt nun nicht nur mein Ur-Sekundärteil, sondern überprüft auch in regelmäßigen Abständen innerhalb ihrer Produktionsprozesse, ob das Teil, welches ich quasi in einer „Black-Box-Fertigung“ erhalte, auch passen wird. Eine unserer gemeinsamen Hausaufgaben wird sein herauszufinden, welche Zahl bei „benutzt hoch n“ dem n noch vertretbar zugeordnet werden darf. So, dass alle Beteiligten zufrieden sind.

Denn das schicke schwarze Schächtelchen, in welchem ich meine Teile erhalte, soll für mich ja nicht zu einer Wundertüte mutieren.

Mit diesem Angebot an ein Teamwork nehme ich ihn beim Wort – meinen Goldpartner.

Martin Weppler

Dentalgerade